Определим мощность, необходимую на выполнение операции. Сила резания определится по первому, наиболее тяжелому проходу, по формуле (49), где ![]() – табличная сила точения стали с данной твердостью резцом с данным углом атаки при снятии слоя в 1 мм,

– табличная сила точения стали с данной твердостью резцом с данным углом атаки при снятии слоя в 1 мм, ![]() =0,88 кН;

=0,88 кН; ![]() – глубина резания. Таким образом, сила будет равна

– глубина резания. Таким образом, сила будет равна

![]()

Потребная мощность определится по формуле

![]()

Сверление отверстий.

Определим длину рабочего хода резца по формуле (47), где ![]() – рабочая длина сверления, равна 36 мм;

– рабочая длина сверления, равна 36 мм; ![]() – для глухих отверстий сверлением без кондукторов диаметром 20мм равно 7 мм. Тогда

– для глухих отверстий сверлением без кондукторов диаметром 20мм равно 7 мм. Тогда

![]()

Стойкость сверла примем равной 40 мин в соответствии с таблицей.

Назначаем подачу сверла на один его оборот. Для спиральных быстрорежущих сверл при отношении глубины сверления к диаметру меньше 3 выбираем группу подач I. Тогда для сверления стали диаметром 20 мм группе подач I будет соответствовать подача 0,32 мм/об.

Скорость резания зависит от группы подач, соотношения глубины и диаметра сверления, а также типа применяемого сверла. Для I группы подач, соотношения L/D<3 и сверла короткой серии табличная скорость сверления будет равна 20,4 м/мин. Скорость резания определится по формуле (48), где ![]() =

=![]() =

=![]() =1,0. Тогда скорость резания останется равна 20,4 м/мин. Частота вращения сверла, таким образом

=1,0. Тогда скорость резания останется равна 20,4 м/мин. Частота вращения сверла, таким образом

![]() мин-1

мин-1

Примем частоту вращения шпинделя 325 оборотов в минуту.

Определим минутную подачу резца:

![]() мм/мин

мм/мин

Определим время выполнения отверстия:

![]()

Учитывая, что на золотнике выполняется 2 таких отверстия, операционное время составит 49,6 с.

Определим мощность, необходимую на выполнение операции. Сила резания определится по формуле:

![]() ; (52)

; (52)

где ![]() – табличная сила сверления стали спиральным сверлом с данным диаметром,

– табличная сила сверления стали спиральным сверлом с данным диаметром, ![]() =8,5 кН;

=8,5 кН; ![]() – коэффициент, для стали 20Х с твердостью менее 200НВ он равен 0,95. Таким образом, сила будет равна

– коэффициент, для стали 20Х с твердостью менее 200НВ он равен 0,95. Таким образом, сила будет равна

![]()

Потребная мощность определится по формуле

![]() , (53)

, (53)

где ![]() – удельная табличная мощность сверления, в нашем случае равна 5,83 кВт/(об/мин);

– удельная табличная мощность сверления, в нашем случае равна 5,83 кВт/(об/мин); ![]() – коэффициент, для стали 20Х с твердостью менее 200НВ он равен 0,95. Тогда по формуле (53) имеем:

– коэффициент, для стали 20Х с твердостью менее 200НВ он равен 0,95. Тогда по формуле (53) имеем:

![]()

Шлифование поверхности золотника

Заключительной стадией производства золотника является его шлифование. Для получения столь малых значений шероховатости поверхности (Ra 0,1) необходимо проводить шлифование в два этапа с применением двух различных кругов.

Поскольку основным требованием является правильность формы наружной поверхности золотника, которая и является технологической базой, применим бесцентренное шлифование.

Назначим количество и типы проходов. Для снятия припуска в 0,5 мм и получения шероховатости Ra 0,1 для деталей диаметром до 30 мм рекомендуется назначить 3 прохода типа б для предварительной шлифовки и 5 проходов типа д. Применим круги из белого электрокорунда (марка материала – 24А), зернистости соответственно 32 и 8, твердости С2 и Т, структуры 6 и 7, на керамическом связующем.

Материал для ведущего круга рекомендуют взять 14А (16-12) НТВ.

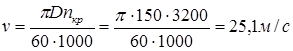

Зададимся частотой вращения шлифовального круга в 3200 мин-1.

Определим скорость резания по формуле