Основное время по табл.40 [5] Т0=0,3 мин.

Вспомогательное время по табл.44 [5] Тв=0,07 мин.

Переход двадцатый.

При проточке фасок работа производится с ручной переменной подачей и без изменения числа проходов предыдущей обработки.

Основное время по табл.40 [5] Т0=0,3 мин.

Вспомогательное время по табл.44 [5] Тв=0,07 мин.

Переход двадцать первый.

Глубину резания принимаем равную ширине резца: h=t=2 мм.

По диаметру детали по табл.24 [5] принимаем подачу S=0,12 мм/об.

Скорость резания согласно табл.24 [5]

![]() м/мин.

м/мин.

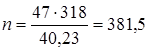

Частота вращения  мин-1.

мин-1.

Принимаем n=380 мин-1.

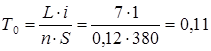

Основное время ![]() мм,

мм,

мин.

мин.

Вспомогательное время согласно табл.44 [5] составляет Тв=0,2 мин.

Определяем полное основное время:

![]()

![]()

![]() мин.

мин.

Определяем полное вспомогательное время:

![]()

![]()

![]() мин.

мин.

Оперативное время:

![]() мин.

мин.

Дополнительное время.

Не рассчитываем, т. к. данную деталь изготавливаем в единичном экземпляре, т.е. применяем штучное производство.

Подготовительно-заключительное время: для станка с высотой центров 200 мм и простой подготовке к работе: Тпз=9 мин.

Общая норма времени.

![]() мин.

мин.

Вторая операция. Фрезерная обработка I – Устанавливаем технологическую последовательность обработки детали.

Установка А (Установить, закрепить, снять).

Фрезеровать паз на Æ27 мм.

II – Выбор оборудования: Вертикальный фрезерный станок 6Н12, N=7,0 кВт.

III – Выбор инструмента: концевая фреза Р9 Æ8 мм. Измерительный инструмент: шаблон.

IV – Выбор приспособлений: призмы, прижимные планки.

V – Выбор режимов резания, расчёт основного и вспомогательного времени.

Переход первый.

Глубина резания равна глубине паза: t=4 мм.

Припуск на сторону равна половине диаметра сверла h=4 мм.

Из табл.73 для глубины паза 4 мм принимаем подачу S=0,04 мм/об.

Из табл.75 принимаем скорость резания v= м/мин и частоту вращения 1500 мин-1.

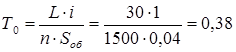

Основное время  мин.

мин.

![]() мм,

мм,

гдеу1 и у2-величины перебега и врезания, согласно табл.80 [5] составляет 3 мм.

Вспомогательное время ![]() мин.

мин.

Третья операция. Фрезерная обработка I – Устанавливаем технологическую последовательность обработки детали.

Установка А (Установить, закрепить, снять).

Фрезеровать зубья начерно на Æ70 мм.

Фрезеровать зубья начисто на Æ70 мм.

II – Выбор оборудования: Горизонтальный фрезерный станок 6Р82Г, N=9,7 кВт.

III – Выбор инструмента: червячная модульная фреза (Æ100, m=4). Измерительный инструмент: шаблон.

IV – Выбор приспособлений: универсальная делительная головка.

V – Выбор режимов резания, расчёт основного и вспомогательного времени.

Переход первый.

Принимаем глубину резания t=4,6 мм и снимаем весь припуск за один проход, т.е. t=h.

i=15 (количеству проходов равно числу зубьев).

Для глубины резания t=4,6 мм при черновой обработке принимаем подачу S=2,8 мм/об и скорость резания v=52,08 м/мин.

Частота вращения ![]() мин-1.

мин-1.