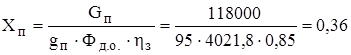

Количество прессов для штамповки:

где gп=95 кг/ч — часовая производительность пресса;

ηз=0,85 — коэффициент загрузки пресса.

Принимаем Хп=1 шт.

Термическое отделение. Годовой объём работ термического отделения:

Gт=gт∙N∙Kн∙Кпрα=140∙2300∙2∙0,85∙1,1=602140 кг

где gт=140 кг — масса термически обрабатываемых деталей автомобиля;

Kн=2 — коэффициент кратности нагрева;

Кпр=0,85 — коэффициент приведения;

α=1,1 — коэффициент самообслуживания.

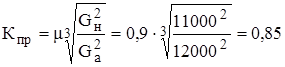

Значение коэффициента приведения находим по следующей формуле:

где μ=0,9 поправочный коэффициент

Gн=11000 кг — масса машины коэффициент приведения которой находим;

Gа=12000 кг — масса машины с известным коэффициентом приведения.

Полученный годовой объём работ термического отделения разбиваем по видам термообработки согласно табл.8.

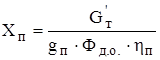

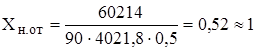

Количество печей:

для выполнения определённого вида термообработки (кроме цементации)

;

;

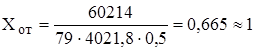

— отжиг  ;

;

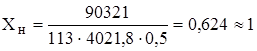

— нормализация  ;

;

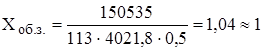

— объёмная закалка  ;

;

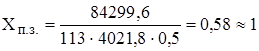

— поверхностная закалка  ;

;

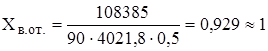

— высокий отпуск  ;

;

— низкий отпуск  ;

;

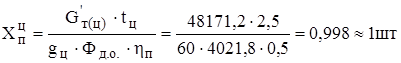

для цементации

,

,

где ![]() и

и ![]() — годовой объём работ по видам термообработки, кг;

— годовой объём работ по видам термообработки, кг;

gп — производительность печи, кг/ч;

![]() =0,5 — коэффициент использования пода печи по массе;

=0,5 — коэффициент использования пода печи по массе;

![]() =2,5 ч — средняя продолжительность цементации деталей одной садки;

=2,5 ч — средняя продолжительность цементации деталей одной садки;

gц — масса цементируемых деталей одной садки, кг.

Часовую производительность печей и другие нормативы определяют по [6, 7].

Данные расчета количества печей заносим в табл.8.

Таблица 8

Количество печей термического отделения

|

№ п/п |

Вид термообработки |

% от общего объема работ |

Годовой объём работ, G’т, кг |

Количество печей | |

|

расчетное |

принятое | ||||

|

1 |

Отжиг |

10 |

60214 |

0,665 |

1 |

|

2 |

Нормализация |

15 |

90321 |

0,624 |

1 |

|

3 |

Цементация |

8 |

48171,2 |

0,998 |

1 |

|

4 |

Объёмная закалка |

25 |

150535 |

1,04 |

1 |

|

5 |

Поверхностная закалка |

14 |

84299,6 |

0,58 |

1 |

|

6 |

Отпуск: | ||||

|

высокий |

18 |

108385,2 |

0,929 |

1 | |

|

низкий |

10 |

60214 |

0,52 |

1 | |